Покрасочные камеры являются важным оборудованием в автомобильной, мебельной, аэрокосмической и промышленной сферах нанесения покрытий. Хотя они обеспечивают контролируемую среду для окраски и нанесения покрытий, они также выделяют значительные количества летучих органических соединений (ЛОС), распыляемых частиц и опасных загрязнителей воздуха. Эффективная фильтрация воздуха — это не просто нормативное требование: она имеет решающее значение для безопасности работников, защиты окружающей среды и эффективности работы.

Фильтрация с активированным углем стала обычным методом удаления ЛОС в покрасочных камерах. Предпочтительным является активированный уголь в виде гранул и сот. Здесь в блоге рассматриваются эти два типа активированного угля для этого применения.

Понимание выбросов в покрасочной камере

.png)

Работа покрасочной камеры создает сложную смесь загрязнителей воздуха:

Летучие органические соединения (ЛОС):Растворители красок, такие как толуол, ксилол, ацетон и этилацетат, испаряются в процессе распыления и отверждения. Эти соединения составляют 40-70% состава красок по объему и представляют собой основную цель фильтрации с использованием активированного угля.

Частицы чрезмерного распыления:Мелкие капли краски, не прилипшие к обрабатываемой поверхности, превращаются в частицы, переносимые по воздуху. Хотя предварительные фильтры обычно улавливают их, некоторые мелкие частицы (менее 10 микрон) могут достигать угольных фильтров, потенциально снижая их эффективность.

Потоки смешанных растворителей:В отличие от промышленных процессов, использующих однохимическое производство, покрасочные камеры одновременно выделяют десятки различных ЛОС. Ваш активированный уголь должен обладать способностью к адсорбции широкого спектра, чтобы справиться с этим разнообразием.

Пеллетный активированный уголь для покрасочных камер

Что такое пеллеты с активированным углем?

Пеллетный активированный уголь состоит из цилиндрических экструдированных частиц, созданных путем объединения углеродсодержащих материалов (обычно угля, скорлупы кокосового ореха или древесины) со связующим веществом, экструзии смеси через матрицы и последующей активации ее при высоких температурах (800–1000°C). В результате получаются однородные, прочные цилиндрические гранулы с превосходной механической прочностью и предсказуемыми эксплуатационными характеристиками.

Параметр активированного угля пеллет

|

Размер |

4± 0,5 мм |

|||

|

Йодное число |

900-1100 мг/г |

|||

| СТС | 60-80% | |||

|

Площадь поверхности |

1000-1200 м²/г |

|||

| Объемная плотность | 450-550 кг/м³ | |||

|

Твердость |

≥95% |

|||

|

Содержание золы |

≤8% (на основе угля) или ≤3% (кокосовая скорлупа) |

|||

|

Влага |

≤5% |

|||

Параметры производительности:

Адсорбционная способность: 25-35% по массе для типичных растворителей красок (толуол, ксилол, ацетон).

Работоспособность: 15-25% в реальных условиях эксплуатации (с учетом влажности, смешанных ЛОС и конкурентной адсорбции).

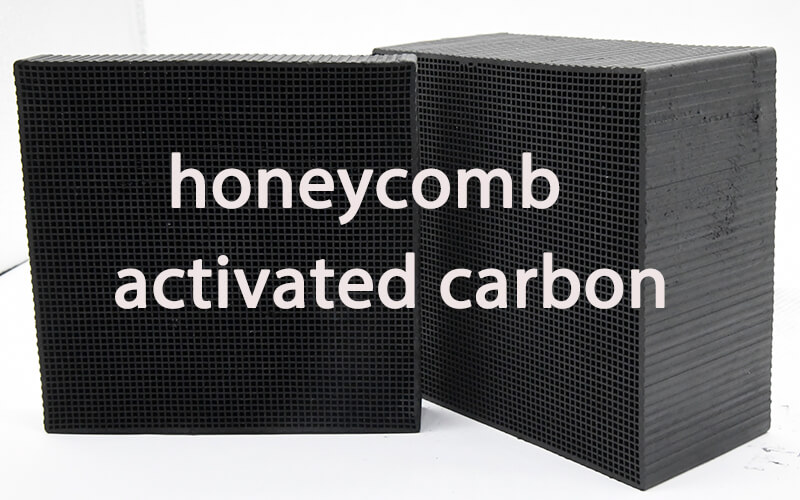

Сотовый активированный уголь для покрасочных камер

Что такое сотовый активированный уголь?

Сотовидный активированный уголь представляет собой инновационный форм-фактор, в котором активированный уголь структурирован в монолитный блок, содержащий сотни параллельных каналов, похожий на каталитический нейтрализатор. Структура напоминает соты с квадратными, шестиугольными или треугольными ячейками, проходящими по всей длине блока.

Производственный процесс:

Создание сотового активированного угля предполагает сложное производство:

- Приготовление порошка:Порошок активированного угля смешивается со связующими веществами (обычно глиной, целлюлозой или синтетическими полимерами) и водой с образованием пластичной пасты.

- Экструзия:Паста продавливается через прецизионные матрицы, содержащие сотни наборов штифтов, которые создают сотовую структуру каналов.

- Сушка:Экструдированные блоки тщательно сушат для удаления влаги, сохраняя структурную целостность.

- Карбонизация:Блоки нагревают до 400-600°С в среде с ограниченным содержанием кислорода для карбонизации связующего.

- Активация:Активация паром или CO₂ при температуре 800–900°C приводит к увеличению пористости и увеличению площади поверхности.

- Контроль качества:Блоки проверяются, измеряются и тестируются на адсорбционные свойства.

В результате получается жесткая самонесущая конструкция, сочетающая в себе адсорбционные свойства активированного угля с отличными характеристиками воздушного потока.

Стандартные спецификации для покрасочных камер

Физическая структура:

Размеры блока:

- Стандартный размер блока:100×100×100 мм (самый распространенный), также доступен размер 150×150×100 мм.

- Толщина стены:0,4-1,0 мм (более тонкие стенки обеспечивают большую открытую поверхность, более толстые — прочность)

- Плотность клеток:100–400 ячеек на квадратный дюйм (CPSI)

- 100 CPSI: меньший перепад давления, меньшая площадь поверхности на объем.

- 200 CPSI: отраслевой стандарт для покрасочных камер.

- 300–400 CPSI: максимальная площадь поверхности, более высокий перепад давления.