Spuitcabines zijn essentiële faciliteiten in de automobiel-, meubel-, ruimtevaart- en industriële coatingactiviteiten. Hoewel ze een gecontroleerde omgeving bieden voor verf- en coatingtoepassingen, genereren ze ook aanzienlijke hoeveelheden vluchtige organische stoffen (VOS), spuitneveldeeltjes en gevaarlijke luchtverontreinigende stoffen. Effectieve luchtfiltratie is niet alleen een wettelijke vereiste; het is van cruciaal belang voor de veiligheid van werknemers, milieubescherming en operationele efficiëntie.

Actieve koolfiltratie is een reguliere methode geworden voor het verwijderen van VOS uit spuitcabines. En pellet- en honingraat-actieve kool heeft de voorkeur. Hier onderzoekt de blog deze twee soorten actieve kool voor deze toepassing.

Inzicht in de emissie van spuitcabines

.png)

Bij werkzaamheden in een spuitcabine ontstaat een complex mengsel van luchtverontreinigende stoffen:

Vluchtige organische stoffen (VOS):Verfoplosmiddelen zoals tolueen, xyleen, aceton en ethylacetaat verdampen tijdens het spuit- en uithardingsproces. Deze verbindingen vormen 40-70% van de verfformuleringen qua volume en vertegenwoordigen het primaire doelwit voor actieve koolfiltratie.

Overspraydeeltjes:Fijne verfdruppels die niet aan het doeloppervlak hechten, worden deeltjes in de lucht. Hoewel voorfilters deze doorgaans opvangen, kunnen sommige fijne deeltjes (minder dan 10 micron) koolstoffilters bereiken, waardoor hun effectiviteit mogelijk wordt verminderd.

Gemengde oplosmiddelstromen:In tegenstelling tot enkelvoudige chemische industriële processen stoten spuitcabines tegelijkertijd tientallen verschillende VOS uit. Uw actieve kool moet over een breed spectrum adsorptievermogen beschikken om met deze diversiteit om te kunnen gaan.

Pellet-actieve kool voor spuitcabines

Wat is pellet-geactiveerde kool?

Geactiveerde koolstofkool bestaat uit cilindrische geëxtrudeerde deeltjes die ontstaan door het combineren van koolstofhoudende materialen (meestal steenkool, kokosnootschillen of hout) met een bindmiddel, het mengsel door matrijzen te extruderen en het vervolgens te activeren bij hoge temperaturen (800-1.000 °C). Het resultaat zijn uniforme, duurzame cilindrische pellets met uitstekende mechanische sterkte en voorspelbare prestatiekenmerken.

Parameter voor actieve kool in pellets

|

Maat |

4 ± 0,5 mm |

|||

|

Jodium nummer |

900-1.100 mg/g |

|||

| CTC | 60-80% | |||

|

Oppervlakte |

1.000-1.200 m²/g |

|||

| Bulkdichtheid | 450-550kg/m³ | |||

|

Hardheid |

≥95% |

|||

|

Asgehalte |

≤8% (op steenkoolbasis) of ≤3% (kokosnootschil) |

|||

|

Vocht |

≤5% |

|||

Prestatieparameters:

Adsorptiecapaciteit: 25-35% per gewicht voor typische verfoplosmiddelen (tolueen, xyleen, aceton)

Werkcapaciteit: 15-25% onder werkelijke gebruiksomstandigheden (rekening houdend met vochtigheid, gemengde VOS en concurrerende adsorptie)

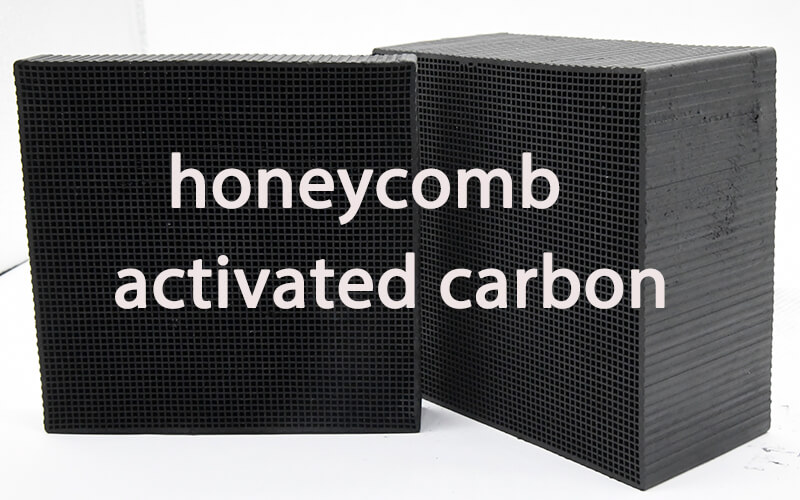

Honingraat actieve kool voor spuitcabines

Wat is honingraat-actieve kool?

Honingraat-actieve kool vertegenwoordigt een innovatieve vormfactor waarbij actieve kool is gestructureerd in een monolithisch blok met honderden parallelle kanalen, vergelijkbaar met een katalysator. De structuur lijkt op een honingraat, met vierkante, zeshoekige of driehoekige cellen die over de gehele bloklengte lopen.

Productieproces:

De creatie van honingraat-actieve kool impliceert een geavanceerde productie:

- Poedervoorbereiding:Actief koolpoeder wordt gemengd met bindmiddelen (meestal klei, cellulose of synthetische polymeren) en water om een plastic pasta te vormen

- Extrusie:De pasta wordt door precisiematrijzen geperst die honderden pin-arrays bevatten die de honingraatkanaalstructuur creëren

- Drogen:Geëxtrudeerde blokken worden zorgvuldig gedroogd om vocht te verwijderen terwijl de structurele integriteit behouden blijft

- Carbonisatie:Blokken worden verwarmd tot 400-600°C in een zuurstofgelimiteerde omgeving om bindmiddelen te carboniseren

- Activering:Stoom- of CO₂-activering bij 800-900°C ontwikkelt porositeit en oppervlaktegebied

- Kwaliteitscontrole:Blokken worden geïnspecteerd, gemeten en getest op adsorptie-eigenschappen

Het resultaat is een stijve, zelfdragende structuur die de adsorptie-eigenschappen van actieve kool combineert met uitstekende luchtstroomeigenschappen.

Standaardspecificaties voor spuitcabinetoepassingen

Fysieke structuur:

Blokafmetingen:

- Standaard blokgrootte:100×100×100 mm (meest gebruikelijk), ook verkrijgbaar in 150×150×100 mm

- Wanddikte:0,4-1,0 mm (dunnere wanden zorgen voor meer open ruimte, dikkere wanden zorgen voor sterkte)

- Celdichtheid:100-400 cellen per vierkante inch (CPSI)

- 100 CPSI: Lagere drukval, lager oppervlak per volume

- 200 CPSI: Industriestandaard voor spuitcabinetoepassingen

- 300-400 CPSI: Maximaal oppervlak, hogere drukval