Las cabinas de pintura son instalaciones esenciales en operaciones de recubrimiento industrial, automotriz, de muebles y aeroespacial. Si bien proporcionan entornos controlados para aplicaciones de pintura y revestimiento, también generan cantidades significativas de compuestos orgánicos volátiles (COV), partículas de exceso de pulverización y contaminantes atmosféricos peligrosos. La filtración de aire eficaz no es sólo un requisito reglamentario: es crucial para la seguridad de los trabajadores, la protección del medio ambiente y la eficiencia operativa.

La filtración con carbón activado se ha convertido en un método habitual para la eliminación de COV en las cabinas de pintura. Y se prefiere el carbón activado en pellets y en forma de panal. Aquí el blog explora estos dos tipos de carbón activado para esta aplicación.

Comprensión de las emisiones de la cabina de pintura

.png)

Las operaciones de las cabinas de pintura crean una mezcla compleja de contaminantes del aire:

Compuestos Orgánicos Volátiles (COV):Los disolventes de pintura como el tolueno, el xileno, la acetona y el acetato de etilo se evaporan durante los procesos de pulverización y curado. Estos compuestos constituyen entre el 40% y el 70% de las formulaciones de pintura en volumen y representan el objetivo principal de la filtración con carbón activado.

Partículas de exceso de pulverización:Las finas gotas de pintura que no se adhieren a la superficie objetivo se convierten en partículas suspendidas en el aire. Si bien los prefiltros suelen capturarlos, algunas partículas finas (por debajo de 10 micrones) pueden alcanzar los filtros de carbón, reduciendo potencialmente su eficacia.

Corrientes de disolventes mixtos:A diferencia de los procesos industriales de un solo químico, las cabinas de pintura emiten docenas de COV diferentes simultáneamente. Su carbón activado debe tener capacidad de adsorción de amplio espectro para manejar esta diversidad.

Carbón activado en pellets para cabinas de pintura

¿Qué es el carbón activado en pellets?

El carbón activado en pellets consiste en partículas cilíndricas extruidas creadas combinando materiales carbonosos (típicamente carbón, cáscara de coco o madera) con un aglutinante, extruyendo la mezcla a través de matrices y luego activándola a altas temperaturas (800-1000 °C). El resultado son gránulos cilíndricos uniformes y duraderos con excelente resistencia mecánica y características de rendimiento predecibles.

Parámetro de carbón activado en pellets

|

Tamaño |

4 ± 0,5 mm |

|||

|

Número de yodo |

900-1100 mg/g |

|||

| CTC | 60-80% | |||

|

Área de superficie |

1.000-1.200 m²/g |

|||

| densidad aparente | 450-550 kg/m³ | |||

|

Dureza |

≥95% |

|||

|

Contenido de ceniza |

≤8% (a base de carbón) o ≤3% (cáscara de coco) |

|||

|

Humedad |

≤5% |

|||

Parámetros de rendimiento:

Capacidad de adsorción: 25-35% en peso para solventes de pintura típicos (tolueno, xileno, acetona)

Capacidad de trabajo: 15-25 % en condiciones de servicio reales (teniendo en cuenta la humedad, los VOC mixtos y la adsorción competitiva)

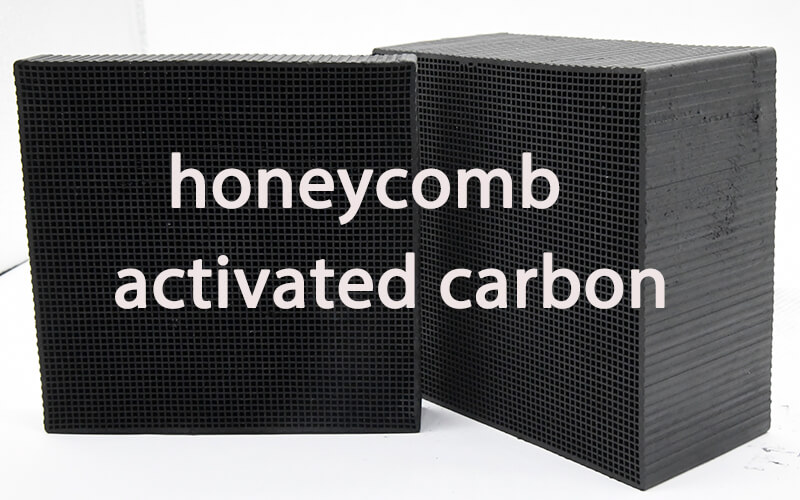

Carbón activado en forma de panal para cabinas de pintura

¿Qué es el carbón activado en forma de panal?

El carbón activado en forma de panal representa un factor de forma innovador en el que el carbón activado se estructura en un bloque monolítico que contiene cientos de canales paralelos, similar a un convertidor catalítico. La estructura se asemeja a un panal, con celdas cuadradas, hexagonales o triangulares que recorren toda la longitud del bloque.

Proceso de fabricación:

La creación de carbón activado alveolar implica una fabricación sofisticada:

- Preparación del polvo:El polvo de carbón activado se mezcla con aglutinantes (normalmente arcilla, celulosa o polímeros sintéticos) y agua para formar una pasta plástica.

- Extrusión:La pasta se fuerza a través de troqueles de precisión que contienen cientos de conjuntos de pines que crean la estructura del canal en forma de panal.

- El secado:Los bloques extruidos se secan cuidadosamente para eliminar la humedad y al mismo tiempo mantener la integridad estructural.

- Carbonización:Los bloques se calientan a 400-600°C en un ambiente con oxígeno limitado para carbonizar los aglutinantes.

- Activación:La activación con vapor o CO₂ a 800-900 °C desarrolla porosidad y área superficial

- Control de calidad:Los bloques se inspeccionan, miden y prueban para determinar sus propiedades de adsorción.

El resultado es una estructura rígida y autoportante que combina las propiedades de adsorción del carbón activado con excelentes características de flujo de aire.

Especificaciones estándar para aplicaciones de cabinas de pintura

Estructura física:

Dimensiones del bloque:

- Tamaño de bloque estándar:100×100×100 mm (el más común), también disponible en 150×150×100 mm

- Grosor de la pared:0,4-1,0 mm (las paredes más delgadas proporcionan más área abierta, las paredes más gruesas brindan resistencia)

- Densidad celular:100-400 células por pulgada cuadrada (CPSI)

- 100 CPSI: menor caída de presión, menor área de superficie por volumen

- 200 CPSI: estándar industrial para aplicaciones en cabinas de pintura

- 300-400 CPSI: superficie máxima, mayor caída de presión