Spritzkabinen sind unverzichtbare Einrichtungen in der Automobil-, Möbel-, Luft- und Raumfahrtindustrie sowie bei industriellen Beschichtungsbetrieben. Während sie kontrollierte Umgebungen für Lackier- und Beschichtungsanwendungen bieten, erzeugen sie auch erhebliche Mengen an flüchtigen organischen Verbindungen (VOCs), Overspray-Partikeln und gefährlichen Luftschadstoffen. Eine wirksame Luftfiltration ist nicht nur eine gesetzliche Anforderung – sie ist entscheidend für die Arbeitssicherheit, den Umweltschutz und die betriebliche Effizienz.

Die Aktivkohlefiltration ist zu einer regelmäßigen Methode zur VOC-Entfernung aus Spritzkabinen geworden. Bevorzugt wird Pellet- und Wabenaktivkohle gewählt. Hier untersucht der Blog diese beiden Arten von Aktivkohle für diese Anwendung.

Spritzkabinenemissionen verstehen

.png)

Beim Betrieb von Spritzkabinen entsteht ein komplexes Gemisch aus Luftverunreinigungen:

Flüchtige organische Verbindungen (VOCs):Lacklösungsmittel wie Toluol, Xylol, Aceton und Ethylacetat verdampfen während des Sprüh- und Aushärtevorgangs. Diese Verbindungen machen 40–70 Volumenprozent der Farbformulierungen aus und stellen das Hauptziel für die Aktivkohlefiltration dar.

Overspray-Partikel:Feine Farbtröpfchen, die nicht auf der Zieloberfläche haften, werden zu luftgetragenen Partikeln. Während Vorfilter diese normalerweise auffangen, können einige feine Partikel (unter 10 Mikrometer) in Kohlefilter gelangen und möglicherweise deren Wirksamkeit verringern.

Gemischte Lösungsmittelströme:Im Gegensatz zu industriellen Prozessen mit nur einer Chemikalie emittieren Spritzkabinen Dutzende verschiedener VOCs gleichzeitig. Um dieser Vielfalt gerecht zu werden, muss Ihre Aktivkohle über ein Breitspektrum-Adsorptionsvermögen verfügen.

Pellet-Aktivkohle für Spritzkabinen

Was ist Pellet-Aktivkohle?

Pellet-Aktivkohle besteht aus zylindrischen extrudierten Partikeln, die durch die Kombination kohlenstoffhaltiger Materialien (typischerweise Kohle, Kokosnussschalen oder Holz) mit einem Bindemittel, das Extrudieren der Mischung durch Düsen und die anschließende Aktivierung bei hohen Temperaturen (800–1.000 °C) entstehen. Das Ergebnis sind gleichmäßige, haltbare zylindrische Pellets mit hervorragender mechanischer Festigkeit und vorhersehbaren Leistungsmerkmalen.

Pellet-Aktivkohle-Parameter

|

Größe |

4 ± 0,5 mm |

|||

|

Jodzahl |

900-1.100 mg/g |

|||

| CTC | 60-80% | |||

|

Oberfläche |

1.000-1.200 m²/g |

|||

| Schüttdichte | 450-550 kg/m³ | |||

|

Härte |

≥95 % |

|||

|

Aschegehalt |

≤8 % (auf Kohlebasis) oder ≤3 % (Kokosnussschale) |

|||

|

Feuchtigkeit |

≤5 % |

|||

Leistungsparameter:

Adsorptionskapazität: 25-35 Gew.-% für typische Farblösungsmittel (Toluol, Xylol, Aceton)

Arbeitskapazität: 15–25 % unter tatsächlichen Betriebsbedingungen (unter Berücksichtigung von Feuchtigkeit, gemischten VOCs und konkurrierender Adsorption)

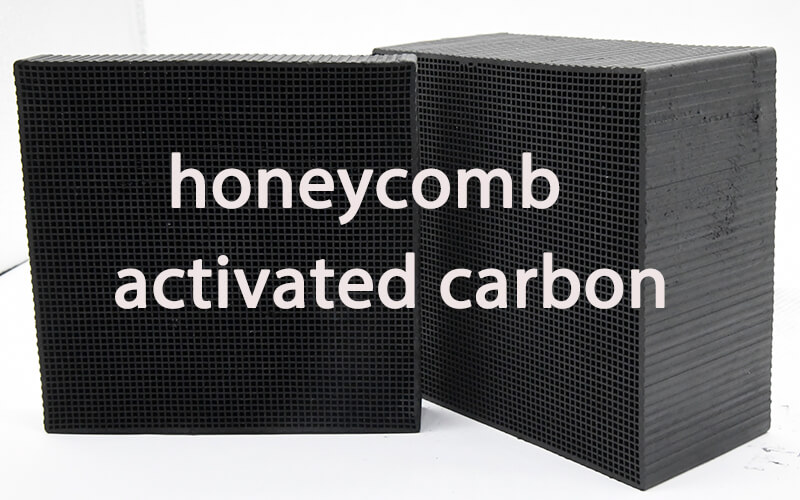

Wabenaktivkohle für Spritzkabinen

Was ist Wabenaktivkohle?

Wabenaktivkohle stellt einen innovativen Formfaktor dar, bei dem Aktivkohle in einem monolithischen Block strukturiert ist, der Hunderte von parallelen Kanälen enthält, ähnlich einem Katalysator. Die Struktur ähnelt einer Bienenwabe, mit quadratischen, sechseckigen oder dreieckigen Zellen, die sich über die gesamte Blocklänge erstrecken.

Herstellungsprozess:

Die Herstellung von Wabenaktivkohle erfordert eine aufwändige Fertigung:

- Pulverzubereitung:Aktivkohlepulver wird mit Bindemitteln (typischerweise Ton, Zellulose oder synthetische Polymere) und Wasser zu einer Kunststoffpaste vermischt

- Extrusion:Die Paste wird durch Präzisionsmatrizen gepresst, die Hunderte von Stiftanordnungen enthalten, die die wabenförmige Kanalstruktur erzeugen

- Trocknen:Extrudierte Blöcke werden sorgfältig getrocknet, um Feuchtigkeit zu entfernen und gleichzeitig die strukturelle Integrität zu bewahren

- Verkohlung:Blöcke werden in einer sauerstoffarmen Umgebung auf 400–600 °C erhitzt, um Bindemittel zu karbonisieren

- Aktivierung:Durch Dampf- oder CO₂-Aktivierung bei 800–900 °C werden Porosität und Oberfläche entwickelt

- Qualitätskontrolle:Blöcke werden inspiziert, gemessen und auf Adsorptionseigenschaften getestet

Das Ergebnis ist eine starre, selbsttragende Struktur, die die Adsorptionseigenschaften von Aktivkohle mit hervorragenden Luftströmungseigenschaften kombiniert.

Standardspezifikationen für Spritzkabinenanwendungen

Physische Struktur:

Blockabmessungen:

- Standardblockgröße:100×100×100 mm (am häufigsten), auch in 150×150×100 mm erhältlich

- Wandstärke:0,4–1,0 mm (dünnere Wände sorgen für mehr offene Fläche, dickere Wände sorgen für Festigkeit)

- Zelldichte:100–400 Zellen pro Quadratzoll (CPSI)

- 100 CPSI: Geringerer Druckabfall, geringere Oberfläche pro Volumen

- 200 CPSI: Industriestandard für Spritzkabinenanwendungen

- 300–400 CPSI: Maximale Oberfläche, höherer Druckabfall